電子機器メーカー向け:

生産DX支援サービス

生産DXに関して、貴社の事業・業務特性に合わせて戦略・構想策定から実行までを伴走型でご支援します。

圧倒的な個の力と、独自のデータとアプローチを用いて、

唯一無二の成果と体験価値を提供するコンサルティングファーム

電子機器メーカーにおける生産DXの重要性

新時代に直面する電子機器メーカーの生産革命~DXがもたらす競争優位性~

変化する市場ニーズに応える~電子機器メーカーの製造プロセス革新~

競争優位性を築く製造業のデジタルトランスフォーメーション

生産DXのポイント

全体最適の視点で取り組む生産DX~部分改善の罠を避ける~

生産DXの推進において最も重要なのは、個別の技術導入や部分最適化に終始せず、バリューチェーン全体を見据えた戦略的アプローチです。製造現場だけでなく、設計・開発、調達、物流、アフターサービスまでを含めた一気通貫の情報連携が、真の価値を生み出します。経営層のコミットメントのもと、目指すべき姿を明確にした上で、段階的かつ継続的な改善を積み重ねる姿勢が不可欠です。また、デジタル技術の導入はあくまで手段であり、解決すべき経営課題や現場の痛点を起点として取り組むことで、IoTデバイスや次世代バッテリー技術などの活用も真の競争力につながります。

データ活用の質が決め手となる生産DX

生産DXの成否を分けるのは、収集したデータをいかに価値ある洞察に変換できるかという点です。半導体不足などのサプライチェーンリスクに対応するには、需要予測の精度向上と柔軟な生産計画の立案が必要ですが、そのためには適切なデータ管理基盤の構築が前提となります。データの収集・蓄積だけでなく、分析・活用のサイクルを回すための組織能力の開発が重要です。部門を超えたデータ共有と、それを意思決定に活かすガバナンス体制の確立により、市場の変化に迅速に対応できる俊敏な組織へと変革することができます。製造現場のデジタル化と同時に、データを活用する文化の醸成にも注力すべきです。

人材育成と組織変革が支える持続的な生産DX

生産DXの本質は技術導入ではなく、それを活用して価値を創出する人材と組織の変革にあります。IoTデバイスの普及や次世代バッテリー技術の台頭といった技術的変化に適応するには、デジタルリテラシーを持つ人材の育成と、部門間の壁を越えた協働が不可欠です。現場の知見とデジタル技術を融合させるハイブリッド型人材の育成や、小さな成功体験を積み重ねることで組織全体の変革意欲を高める施策が有効です。また、外部パートナーとのエコシステム構築も視野に入れ、自社にない知見や技術を柔軟に取り込む姿勢が、変化の激しい電子機器業界で持続的な競争力を維持するために重要となります。

サービス概要

事業・業務分析

生産DXの成功には、製造現場の実態と課題の正確な把握が不可欠です。私たちでは、貴社の生産ライン、設備稼働状況、品質管理プロセス、サプライチェーン構造を徹底的に分析。IoTセンサーを活用したデータ収集や、作業者の動線分析、不良率や設備稼働率など各種KPIの可視化を通じて、生産性向上のボトルネックを特定します。また、熟練技能者のノウハウのデジタル化可能性や、需給予測精度の向上余地、在庫最適化機会なども評価。業界ベンチマークとの比較を踏まえながら、生産DXによる具体的な効果予測と投資対効果の試算まで、データに基づく包括的な分析結果をご提供します。

ソリューション選定・実行計画立案

生産現場を革新する最適なDXソリューションを中立的立場から選定・提案します。MES(製造実行システム)、設備監視システム、予知保全ソリューション、デジタルツイン、AIによる品質検査システムなど、多様な選択肢を貴社の生産特性や規模に合わせて評価。既存設備との連携方法や段階的な自動化戦略、データ統合基盤の構築アプローチまで詳細に検討します。また、投資の優先順位付けや、ROI最大化のための導入スケジュール策定、現場オペレーターの教育研修計画、変革マネジメント手法の提案など、実行フェーズを見据えた具体的な移行ロードマップをご提案。確実な成功へと導く実行計画を立案します。

PoC・改善施策

生産DXの効果を最大化するため、特定ラインでの実証実験(PoC)から始め、段階的に展開する支援を提供します。選定したデジタルソリューションの試験導入により、実際の生産環境での有効性検証と課題抽出を実施。現場オペレーターからのフィードバック収集や、想定外の技術的課題の早期特定により、本格導入前の改善策を策定します。また、導入後も継続的な効果モニタリングとデータ分析を通じて、さらなる最適化ポイントを発見。AIモデルのチューニングやシステムカスタマイズ、業務プロセスの再設計など、PDCAサイクルに基づく持続的な改善活動をサポート。現場に定着し、真の競争力強化につながる生産DXの実現を支援します。

コネクタブルーの特徴

「攻めのDX」と「守りのDX」の両立

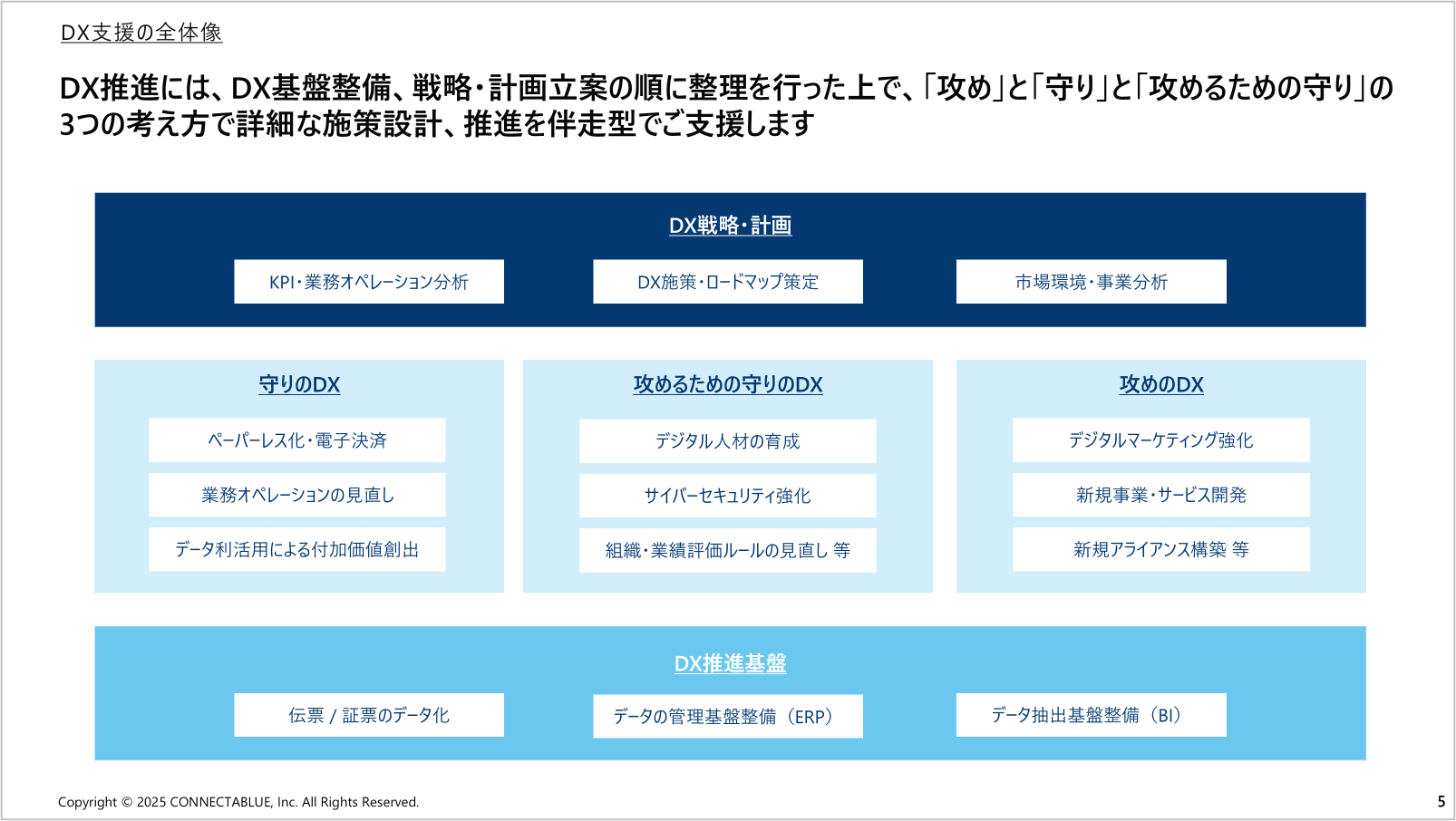

私たちのDX支援では、新たな事業機会の創出、提供価値の最大化に向けた「攻めのデジタル化」と、業務効率化、高度化に向けた「守りのデジタル化」を両輪で推進します。多くの企業ではどちらか一方に偏りがちですが、真の競争力を獲得するためには両者のバランスが不可欠です。攻めの側面では、デジタル技術を活用した新サービス開発や顧客体験の革新、データ分析による新市場開拓などを支援。守りの側面では、業務プロセスの標準化・自動化による生産性向上やコスト削減、リスク管理の強化などを実現します。

業務プロセスの深い理解に基づく実効性の高いDXソリューション

DX推進の失敗原因の多くは、現場業務への理解不足にあります。私たちのコンサルタントは各業界の業務オペレーションに精通したスペシャリストで構成されており、御社特有の業務課題を的確に把握します。製造、物流、販売、アフターサービスなど、バリューチェーン全体を見渡した上で、真にボトルネックとなっている工程を特定。単なるIT導入ではなく、業務プロセスの再設計からシステム実装、定着化までを一貫して支援します。業務知識とデジタル技術の両面から最適解を導き出し、「使われないシステム」「形骸化した仕組み」といったDX失敗リスクを最小化します。

現場改善を原動力に組織全体のDXを促進する独自メソッド

成功するDXは現場から始まります。私たちは、プロジェクト主導の一方的な「求心力」ではなく、現場の創意工夫を原動力とした「遠心力」によるDX推進を重視しています。まず各部門からDX推進リーダーを選抜・育成し、彼らが中心となって現場の課題やアイデアを吸い上げる仕組みを構築。トップダウンの号令と合わせて、実際に業務を担う現場社員が主体となって変革を進めることで、高い当事者意識と持続的な改善サイクルを実現します。現場の「小さな成功体験」を積み重ねながら組織の変革能力を高め、やがて全社を巻き込む大きなうねりへと発展させる?そんな自律的なDX推進の土壌づくりをサポートします。

お客様の事業・プロジェクトの成功に向けて

デジタルトランスフォーメーションは、システム、人財、組織、ビジネスモデルすべてに関連し、それらの各要素の改革の先に、お客様にとって独自の変革、成果創出が求められるため、多くの企業で抽象論が先行しがちで、DX施策が発散、複雑化した結果、推進に苦労されるケースが多く存在していると思われます。

私たちは、攻めと守りと、攻めるための守りの3つの切り口で、まずはデータ化を進め、それらを段階的に組合せ、利活用することで「論より証拠」を示しながらDXプロジェクトを推進していくスタイルを採用しています。

また、それらの活動を通して、現場部門でのスモールサクセスを積み上げ、現場主導型の「遠心力を利かせた変革機運の醸成」を得意としています。

DXに何から着手すべきか悩ましい、データを価値に変えるための手段が特定できない、などの課題感がおありの場合は、まずお気軽にお声がけください。

お客様にとっての「独自の変革」の答えを見つけるきっかけ作りにおいて、私たちはきっと貢献できると思います。

Contact

コンサルティング支援は事前に有用性の判断や委託範囲の決定が難しいという特性があるため、弊社では「無料相談」を承っております。

是非、右側下記のご相談フォームよりお気軽にお声がけください。

ご相談内容を元に面談を実施し、関心事やお悩み毎に対しアドバイスを提供させて頂きます。

情報提供の例

・ 掲載事例の詳細や費用感のご紹介

・ プロジェクトの進め方に対するアドバイス

・ 稟議資料作成に対するアドバイス

・ その他、実行中プロジェクトに対するお悩み

など、遠慮なくご相談ください。