フラッシュメモリーメーカー向け:

生産領域におけるERP導入支援サービス

生産領域におけるERP導入に関して、貴社の事業・業務特性に合わせて戦略・構想策定から実行までを伴走型でご支援します。

圧倒的な個の力と、独自のデータとアプローチを用いて、

唯一無二の成果と体験価値を提供するコンサルティングファーム

フラッシュメモリーメーカー:生産領域におけるERP導入の重要性

変化する半導体市場で競争優位を確立するERP戦略

最先端フラッシュメモリー製造における生産効率化とERPの役割

データ駆動型生産体制の構築によるフラッシュメモリービジネスの変革

生産領域におけるERP導入のポイント

製造プロセスとビジネスプロセスの統合視点でのERP導入設計

フラッシュメモリー製造における生産領域のERP導入では、製造現場の特性を理解した統合設計が成功の鍵となります。3D NAND技術のような高度な製造プロセスと経営管理プロセスを同時に最適化する視点が必要です。実装にあたっては、現場の作業実態と管理ニーズを丁寧に分析し、必要な機能と情報粒度を見極めることが重要です。また、既存の製造実行システム(MES)とERPの適切な役割分担と連携設計により、二重入力の排除や情報の一元管理を実現します。現場に受け入れられるシステムであることを常に意識し、操作性と有用性のバランスを考慮した設計アプローチが、導入後の定着と効果創出を左右します。

段階的導入と継続的改善を重視したERP実装アプローチ

フラッシュメモリー製造業におけるERP導入は、一度の大規模刷新よりも、明確な優先順位に基づく段階的アプローチが効果的です。特にQLCフラッシュの生産ラインなど先端製品の製造工程では、システム移行に伴うリスクを最小化する慎重な計画が求められます。初期フェーズでは中核機能に絞り込み、早期に効果を実感できる領域から着手することで、組織の受容性を高めます。導入後も現場からのフィードバックを積極的に取り入れ、継続的な改善サイクルを確立することが重要です。次世代ストレージインターフェースなど技術進化に伴う新たな要件にも柔軟に対応できるよう、拡張性を考慮したシステム設計と運用体制の構築が成功への道筋となります。

変化に強い組織能力の醸成とERP活用の文化形成

フラッシュメモリー製造におけるERP導入の成否は、技術面だけでなく人的要素に大きく左右されます。特に3D NAND技術のような革新的製造プロセスを支えるシステムには、現場の理解と活用意欲が不可欠です。導入プロセスでは、早期からのステークホルダー巻き込みと、変化の必要性に関する明確なビジョン共有が重要になります。また、ERPの本来価値を引き出すためには、データに基づく意思決定文化の醸成と、部門を超えた協働マインドセットの形成が求められます。システム導入後も継続的な教育機会を設け、変化する市場環境や技術要件に柔軟に対応できる組織能力を育成することが、長期的な競争優位の源泉となります。

サービス概要

生産プロセスデジタル化設計

製造現場の生産プロセスを詳細に分析し、デジタル技術を活用した革新的な生産管理体制の構築を支援します。生産計画から実績収集、品質管理、設備保全に至るまでの一連の業務フローを可視化し、非効率ポイントや属人的な判断プロセスを特定。IoTやセンサー技術を活用したリアルタイムデータ収集の仕組みや、生産ラインの稼働状況モニタリング体制を設計し、生産効率と品質の同時向上を実現します。製造現場特有の環境制約や作業者の使いやすさも考慮したインターフェース設計を行い、現場への円滑な浸透を促進。データに基づく予防保全や品質トレーサビリティの確保など、製造業の競争力強化に直結する生産プロセス改革を実現します。

機能要件の提示・レビュー支援

御社の生産特性や製造方式に最適なERP機能要件を体系的に整理し、パッケージ選定から設計フェーズまで一貫した要件管理を支援します。生産計画、製造実行管理、品質管理、コスト管理など各機能モジュールの連携要件を含め、製造業の競争力強化に直結する機能要件を定義。ERPと製造実行システム(MES)との連携や、設備制御系システムとの統合要件も考慮した全体アーキテクチャを設計します。ベンダーから提示される機能設計書や要件定義書のレビューを専門家の視点で支援し、見落としや認識齟齬を未然に防止。生産管理の専門知識とシステム知見を融合させた実務的なアドバイスにより、本稼働後の運用品質を高めます。

ユーザー側PMO支援

導入プロジェクトを御社側の視点でマネジメントし、計画通りの進行と成果達成を支援します。プロジェクト計画や進捗管理の仕組みを構築し、マイルストーン管理や課題管理を通じて遅延リスクを早期に特定。ベンダーとの協業体制を円滑に運営し、技術的な議論における橋渡し役として相互理解を促進します。製品マスター、工程マスター、BOM(部品表)など、生産領域特有のマスターデータ整備やパラメータ設定についても専門的知見からアドバイス。テスト計画立案からユーザー受入テスト実施までの品質管理プロセスも支援し、システムの完成度を高めるとともに、現場オペレーションへの円滑な移行を実現します。

コネクタブルーの特徴

強力な業務改革によるERP標準機能の最大活用

様々な業界での業務改革支援の実績を元に、ERPパッケージ標準機能に合わせた業務プロセスに近づけるための様々な施策をご提案することが可能です。

具体的には、デジタルツールとERPパッケージ機能の効果的な組み合わせ方や、業務規程や規約の見直し、得意先や仕入先との交渉方法など、多様なノウハウを元にお客様にとって最適な業務プロセスの実現を伴走型でサポートいたします。

これにより、ERPパッケージの標準機能を最大限に活用し、構築フェーズだけでなく、その後の運用保守フェーズも含めたトータルコストの抑制に貢献します。

経営と部門オペレーションを繋ぐデータ分析・利活用基盤の構築

ERP導入の効果を最大化するために、ERPおよび周辺システムで管理されるデータを元に、どのようなKPIの組合せで、どのように分析を行うべきか、について豊富な業界事例に基づき、経営の高度化に資する示唆、提言を行うことが可能です。

また、それらのKPI管理を有効に作用させるための業務プロセスや管理ルールなど、現場への落とし込みについても実務レベルで、伴走支援させて頂きます。

業務領域を横断した全体最適設計

私たちのPMO支援は、単なるシステム置換ではなく、経営戦略から現場業務まで一貫した視点で最適化を実現します。

販売・購買・生産・原価管理・会計など各部門の壁を超えた業務プロセスの再設計により、部分最適ではなく企業全体の価値向上を追求。豊富な業種知識と実績に基づくベストプラクティスを活用し、貴社の競争優位性を高める業務改革とシステム構築を同時に推進します。

お客様の事業・プロジェクトの成功に向けて

基幹システムの刷新は、お客様の社内に知識や経験を有したメンバーが少ない場合が多い一方、ERPの製品選定の難易度は高まっており、長期・大規模案件となることから、お客様にとっては非常に難易度の高いプロジェクトになるケースがほとんどです。

一般的にERP導入プロジェクトはセオリー/方法論通りに進めることが重要と言われており、確かにこのセオリーに精通していることは必要ですが、それをなぞるだけではプロジェクトを成功させるには不十分です。

私たちは、幅広いERP製品知識と、導入方法論への習熟に加え、お客様の業界・業務プロセス、企業文化への理解に基づき、セオリー/方法論の先に求められる「お客様にとって固有の創意工夫」に踏み込み、お客様と一緒にその答えを導き出すスタイルを採用しております。結果として、この部分において、これまでご支援させて頂いたクライアント企業様から最もご評価いただいております。

これからプロジェクトを立ち上げるが何から着手すべきか分からない、実行中プロジェクトの先行きが不透明化してきているなどの課題感をお持ちの場合には、まずはお気軽にお声がけ下さい。

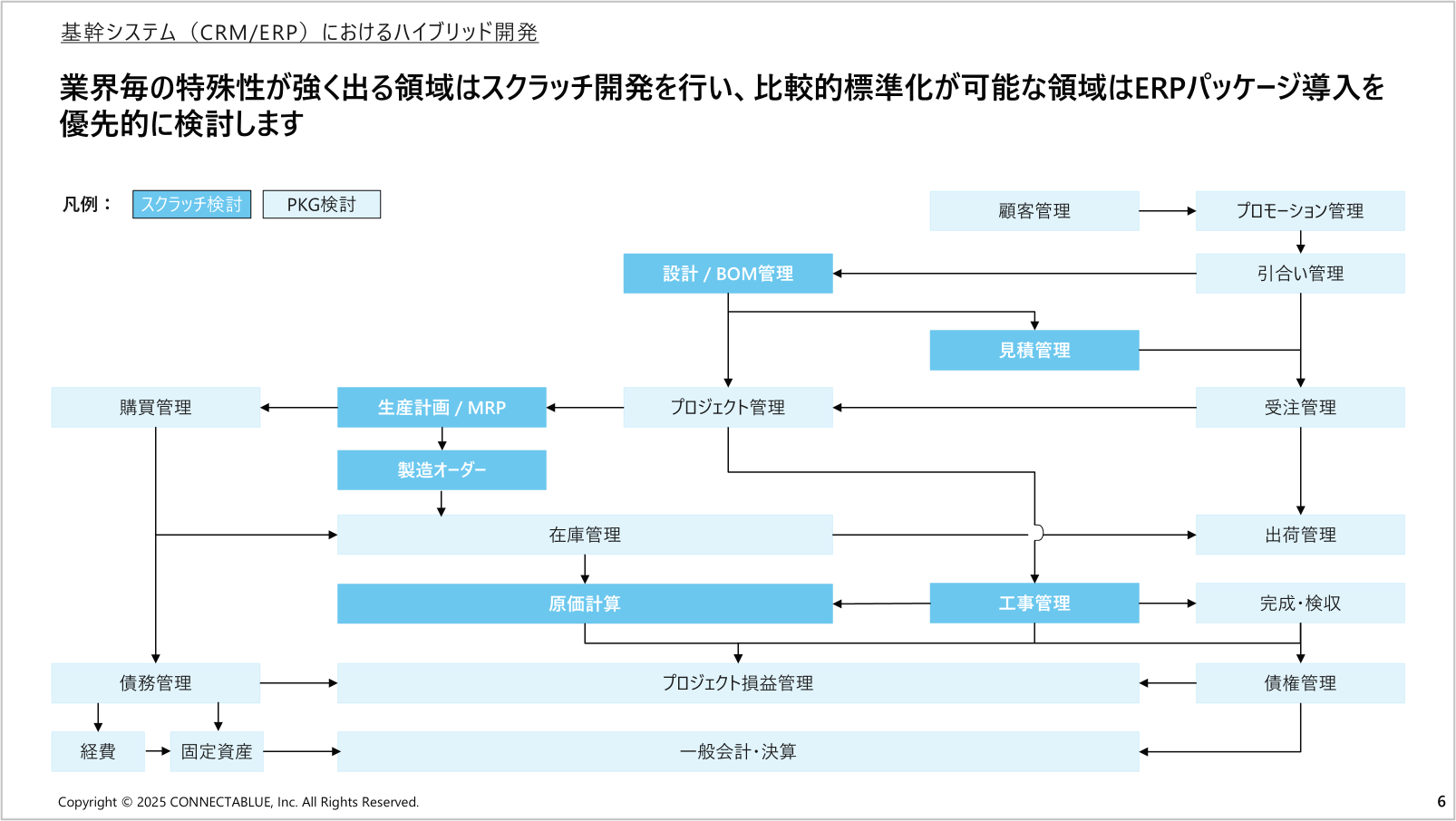

Fit to Standardアプローチを軸として、業種・業務の複雑性によってはスクラッチ開発とのハイブリッド構成などお客様にとって最適なToBe像を幅広に、中立的な立場で示唆・提言させて頂き、プロジェクトの成功に貢献します。

Contact

コンサルティング支援は事前に有用性の判断や委託範囲の決定が難しいという特性があるため、弊社では「無料相談」を承っております。

是非、右側下記のご相談フォームよりお気軽にお声がけください。

ご相談内容を元に面談を実施し、関心事やお悩み毎に対しアドバイスを提供させて頂きます。

情報提供の例

・ 掲載事例の詳細や費用感のご紹介

・ プロジェクトの進め方に対するアドバイス

・ 稟議資料作成に対するアドバイス

・ その他、実行中プロジェクトに対するお悩み

など、遠慮なくご相談ください。